In der Zuckerkampagne, also während der Rübenernte und der anschließenden Zuckerherstellung, laufen die Anlagen der Produzenten unter Volllast. Anlagenstillstände kosten bares Geld. Die Verfügbarkeit und Zuverlässigkeit der Anlagen, mit Anschaffungswerten im dreistelligen Millionenbereich, ist also ausschlaggebend für den wirtschaftlichen Erfolg eines Unternehmens. Aus diesem Grund wird das übrige Jahr außerhalb der Zuckerkampagne intensiv für Wartungs-, Reparatur- und Optimierungsarbeiten genutzt. Auch dabei geht es um jährliche Aufwände und Investitionen in Millionenhöhe. Aus diesem Grund beauftragte ein führender Hersteller von Zucker mit fünf Werken in Deutschland ConMoto mit einem Projekt zur Optimierung der wertorientierten Instandhaltung.

Über einen Zeitraum von zwölf Monaten nahm das Projektteam auf Basis eines quantitativen und qualitativen Benchmarkings gegen Best Practice die Instandhaltung in den fünf besagten Werken unter die Lupe. Verschiedene Maßnahmen verbesserten die Anlagenverfügbarkeit signifikant, bei einer gleichzeitigen Reduktion der Instandhaltungskosten. Ein wesentlicher Erfolgsbaustein war dabei die Einführung und Umsetzung Best Practice basierter Methoden und Prozesse des Reliability Engineerings. Durch Anpassungen von Instandhaltungsstrategien auf Komponentenebene wurden sowohl direkte als auch indirekte Instandhaltungskosten eingespart. Des Weiteren wurde das Shutdown-Management professionalisiert. Durch bessere Vorausplanung von Arbeitsumfängen und zur Verfügung stehenden Ressourcen im Stillstand, konnte die Abarbeitungsquote von Stillstandsaufträgen nachhaltig gesteigert werden.

Erhöhung des Planungsgrades, effizienterer Ressourceneinsatz

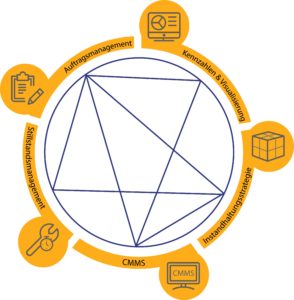

Die Verbesserung der Auftragsmanagementprozesse und ihre Integration ins Computerized Maintenance Management System (CMMS) waren eine entscheidende Voraussetzung zur Erhöhung des Planungsgrades, zur Reduktion von Feuerwehraktionen und für einen effizienteren Ressourceneinsatzes. Auch wurde der Grundstein für eine Weiterentwicklung in Richtung mobiler Instandhaltungssysteme mit Handhelds gelegt, um den administrativen Aufwand für Eingaben ins IT-System zu reduzieren. Ein umfangreiches Kennzahlensystem für die Instandhaltung und eine Shopfloor-Management-Systematik zum wöchentlichen Steuern mit den Kennzahlen rundete das ConMoto-Projekt ab.

Robuste und gesamtkostenoptimierte Prozesse sind in anlagenintensiven Industrien der entscheidende Schlüssel zu mehr Wettbewerbsfähigkeit. Im vorliegenden Projekt wurden innerhalb von nur einem Jahr die wichtigsten Prozesse der Instandhaltung komplett transformiert und fit für die Zukunft gemacht.

English

English